Máxima eficiencia y seguridad: derivaciones sin corte para operaciones mineras

Ramales de electrofusión en minería

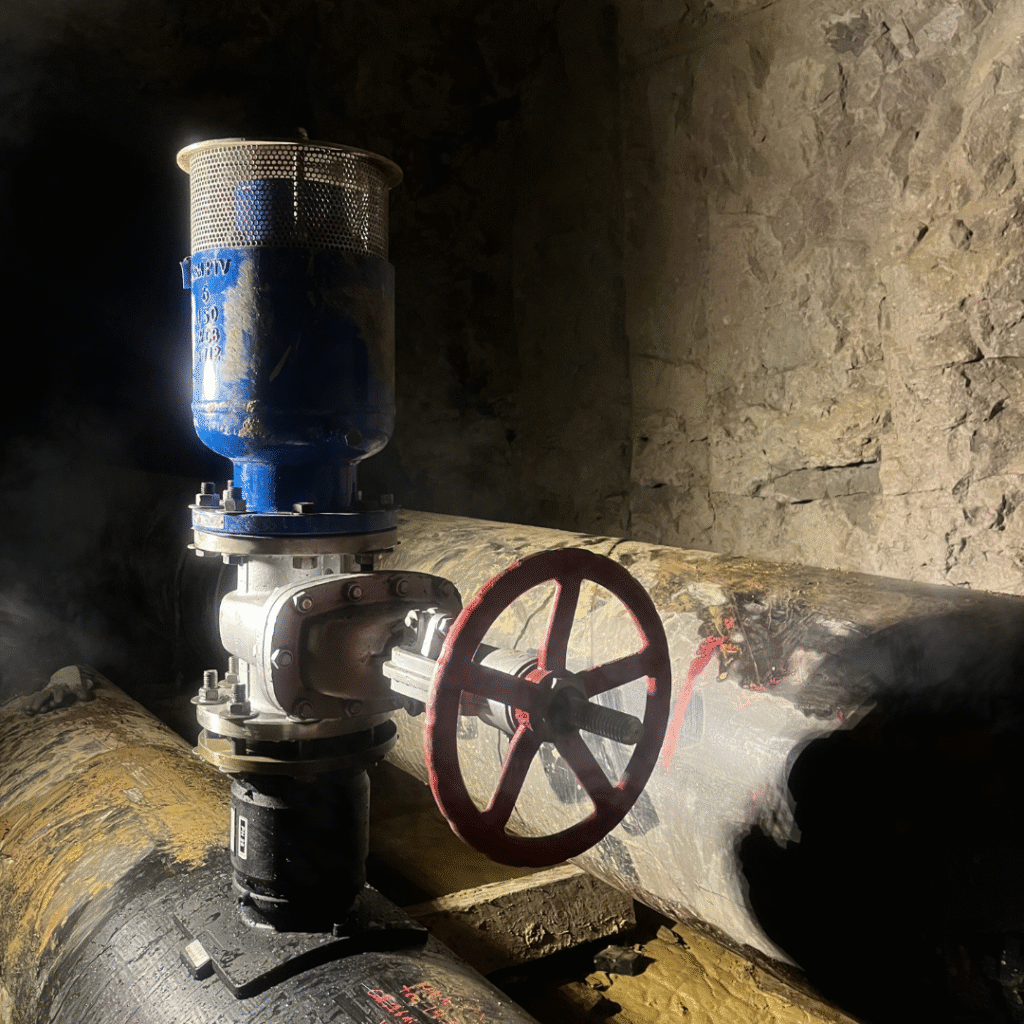

Ramales de electrofusión representan una solución innovadora y eficiente para uno de los desafíos más frecuentes en faenas mineras: realizar derivaciones en tuberías en operación sin detener el flujo de los procesos.

En la industria minera, la eficiencia operativa, la seguridad y la continuidad de los procesos productivos son factores clave para el éxito. Cada intervención en las líneas de conducción, ya sea para ampliaciones, mantenimiento o instalación de nuevas conexiones, puede implicar riesgos, altos costos y tiempos de detención no planificados.

Los métodos tradicionales, como el corte de tuberías o el uso de piezas tipo “TEE”, requieren intervenciones invasivas, grandes maquinarias, interrupción de servicio y largos tiempos de instalación.

En cambio, los ramales de electrofusión se instalan directamente sobre la tubería existente, en forma de manta, sin cortar la matriz ni interrumpir el flujo. Este proceso permite instalar derivaciones en cualquier punto del trazado, sin necesidad de desmontar secciones, emplear maquinaria pesada o realizar grandes excavaciones. Además, ofrecen la ventaja de poder realizar pruebas de presión antes de la perforación, asegurando así la integridad y seguridad de la conexión.

Principales beneficios de utilizar Ramales electrofusionados en la minería

- Continuidad de la operación minera. La instalación de los ramales se realiza sin cortar la tubería ni detener el flujo, lo que permite mantener la operación continua y evitar pérdidas por paros imprevistos.

- Mayor seguridad en terreno. Al eliminar la necesidad de cortes, grandes excavaciones y maquinaria pesada, se reducen significativamente los riesgos para el personal en faena.

- Optimización de tiempos de instalación. La instalación de un ramal electrofusionado es rápida (entre 2 y 2,5 horas por conexión), lo que permite ejecutar varias derivaciones en un mismo turno. A modo de referencia, se pueden realizar entre 5 y 6 uniones diarias con una sola máquina.

- Flexibilidad en la ubicación de las derivaciones. El ramal puede instalarse en cualquier punto de la tubería, sin restricciones de diseño. Esto facilita la planificación de nuevas líneas y optimiza los proyectos de expansión en faena.

- Compatibilidad con distintos diámetros y presiones. Los ramales se adaptan a matrices de 160 mm hasta 1200 mm, con salidas que van de 90 mm a 400 mm. Son compatibles con distintos rangos de presión nominal (PN4, PN6, PN10, PN16), permitiendo su uso en diversas aplicaciones mineras.

- Pruebas de presión previas a la perforación. Es el único sistema que permite comprobar la hermeticidad y calidad de la unión antes de realizar la perforación, asegurando una conexión segura y sin filtraciones.

- Alta durabilidad en condiciones extremas. Las uniones electrofusionadas garantizan una vida útil superior a 50 años, con excelente comportamiento frente a movimientos sísmicos, vibraciones y esfuerzos mecánicos, condiciones muy frecuentes en el entorno minero chileno.

- Optimización logística. Gracias a su diseño compacto y bajo peso (entre 1,5 kg y 16 kg), los ramales pueden ser transportados en vehículos livianos, simplificando la logística en terreno.

- Menor impacto ambiental

La instalación sin cortes ni grandes excavaciones contribuye a minimizar el impacto sobre el entorno, alineándose con las actuales políticas de sostenibilidad de la minería moderna.